抽象的な

A コーティング機は「単一の装置」のように扱われることがよくありますが、実際の出力品質は、コーティング ヘッド + ウェブ処理 + 乾燥/硬化 + 張力制御 + プロセスの再現性という完全なシステムの結果です。これらのいずれかがずれると、スクラップ、顧客からの苦情、そして 1 人の完璧なオペレーターの下でのみ「うまく」稼働するラインなど、典型的な問題点が発生します。

このガイドでは、運用上で最も一般的な問題 (およびその原因) を分析し、それらを明確な選択と実装のチェックリストにまとめます。また、欠陥と解決策を照合するための簡単な表と、見積もりをリクエストする前に技術チームと調達チームの調整に役立つ FAQ も入手できます。

目次

概要

- 週ごとに最もコストがかかる生産上の課題 (スクラップ、ダウンタイム、やり直し、クレーム) を特定します。

- これらの問題点を、それらを制御するコーティング システム コンポーネント (ウェブ処理、コーティング ヘッド、乾燥/硬化、制御) にマッピングします。

- 欠陥から修正までの参照テーブルを使用して、「機能ショッピング」を回避し、測定可能な結果に焦点を当てます。

- 選択チェックリストを適用して異なるものを比較するコーティング機構成を公平に。

- ラインがシフト間で一貫して動作するように、試運転とオペレーターの習慣を計画します。

購入者が最初に挙げる問題点

1) 「コーティング量が安定しない。」

これは通常、幅方向の厚さの変化、光沢の一貫性の欠如、機能的欠陥 (バリア、接着、導電性など) として現れます。根本的な原因には、張力のドリフト、計量安定性の低下、または塗布後にコーティングが「移動」する乾燥プロファイルが含まれることがよくあります。

2) 「停止と接合後に欠陥が急増する」。

開始/停止イベントにより、圧力変化、空気の巻き込み、温度の変動が発生します。機械に反復可能なレシピ、安定した張力ゾーン、およびオペレータに優しい再起動ルーチンが欠けている場合、最初の 50 ~ 200 メートルが計画的なスクラップになる可能性があります。

3) 「切り替えに時間がかかりすぎる(そして混乱が生じる)」

洗浄と粘度の安定化により、スループットが低下する可能性があります。スマートな構成によりデッドゾーンが削減され、クイックリリースコンポーネントが使用され、ラインの半分を分解することなく予測可能なフラッシング/クリーニングがサポートされます。

4) 「乾燥がボトルネックです。」

多くのラインでは、安全かつ均一に乾燥させるよりも早くコーティングを塗布しています。その結果、ブロッキング、溶剤の滞留、カール、臭気の苦情、または下流のラミネートの失敗が発生します。

ここに不快な真実があります。ほとんどの「コーティングの問題」は、より優れたコーティング ヘッドだけを追求しても解決されません。全体を作ることでそれらを修正しますコーティング機オペレーターの性格テストではなく、反復可能なプロセスのように動作します。

なぜコーティング性能がシステムなのか

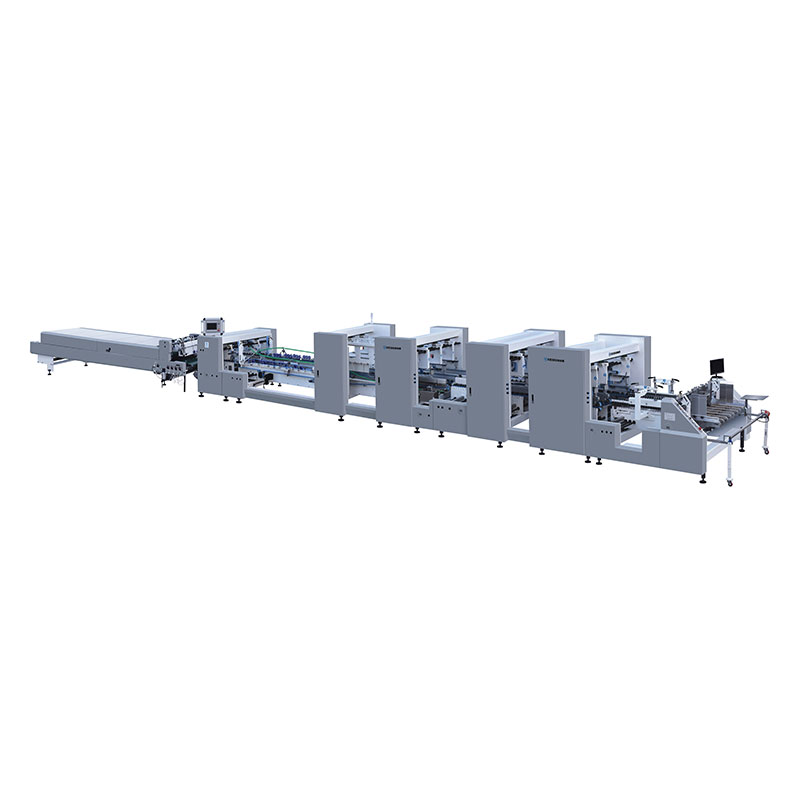

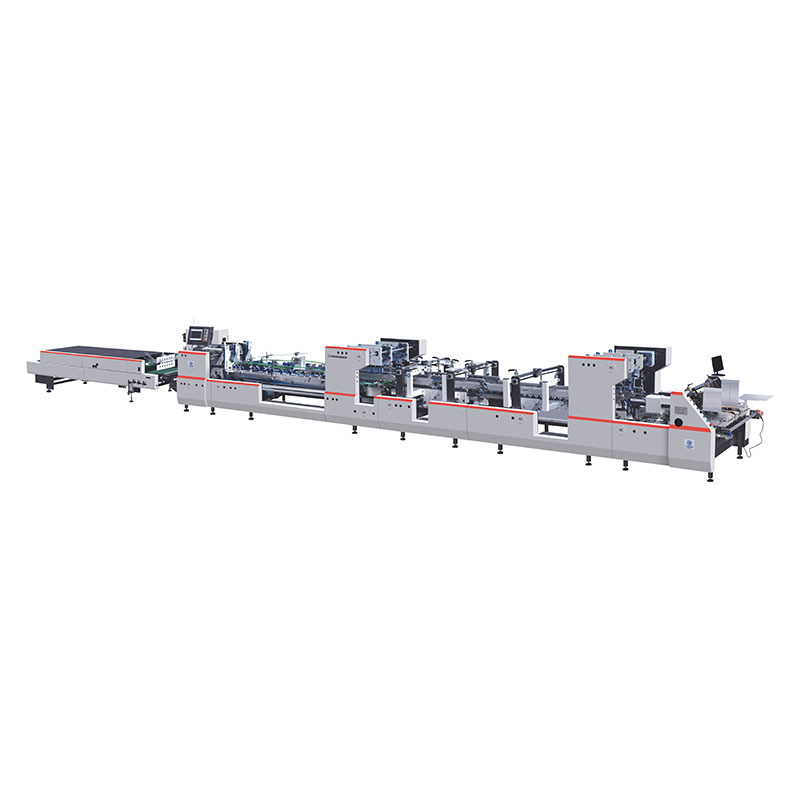

考えてみましょうコーティング機4 つのリンクされたコントロール ゾーンとして。個別に評価すると、間違ったアップグレードを購入する可能性があります。

- ウェブの取り扱いと張力の制御:安定した巻き戻し/巻き戻しトルク、位置合わせされたローラー、適切に設計されたテンションゾーンにより、しわ、エッジのふらつき、幅方向の厚みのばらつきを防ぎます。

- コーティングの塗布と計量:コーティング方法 (グラビア、リバース ロール、ナイフ オーバー ロール、スロット ダイ、コンマなど) は、粘度、固形分含有量、および必要なコーティング重量範囲など、材料の挙動に適合する必要があります。

- 乾燥/硬化と通気:制御された方法で温度と気流を上昇させる乾燥システムにより、皮剥き、気泡、または「引きずり跡」が回避されます。また、熱に弱い機能性コーティングも保護します。

- 制御と再現性:レシピの保存、安定した速度制御、明確なオペレーターインターフェイスにより、シフト間のばらつきが軽減され、切り替え後の生産が安定するまでの時間が短縮されます。

購入者へのヒント:サプライヤーが解決策を提案するときは、これら 4 つのゾーンのどれを改善しているのか、またどの指標を変更する必要があるのか (スクラップ %、コーティング重量の許容範囲、切り替え分数、目標乾燥度でのライン速度) を説明するよう依頼してください。

欠陥から修正までの表

この表を簡単な診断として使用してください。これは研究室での作業に代わるものではありませんが、複数の関係者が関与する場合に議論の基礎を保つことができます。

| ロールに掲載されている一般的な問題 | よくある意味 | 役立つマシン側の修正 |

|---|---|---|

| 塗装のスジ・スジ | 汚れ、計量の不安定、ローラーの振れ、圧力の不均一 | よりクリーンな流体経路、精密ローラー、安定したニップ/計量調整、改善された濾過、より優れた張力安定性 |

| ピンホール・魚眼 | 表面エネルギーの不一致、空気の巻き込み、粉塵、または発泡 | ウェブ洗浄/イオン化、制御されたコーティングヘッド形状、脱気/濾過オプション、穏やかなフローゾーン |

| シワ・エッジウェーブ | 張力のアンバランス、整列不良、乾燥収縮のむら | マルチゾーン張力制御、ガイド/修正、改善されたドライヤープロファイルと気流分布 |

| 粘着性のある仕上がり/ブロッキング | 不十分な乾燥/硬化または溶媒保持 | アップグレードされた乾燥長さまたは気流、段階的な温度制御、より良い排気バランス、該当する場合はインラインモニタリング |

| 塗布量のばらつき | 速度変動、粘度ドリフト、計量不安定 | 安定した駆動システム、レシピ制御、粘度管理の実践、正確な計量調整と校正ルーチン |

実際に使える選定チェックリスト

サプライヤーを比較する場合、これが「リンゴ vs オレンジ」を避ける最も簡単な方法です。次回の社内会議にそれを持ち込んで、選択肢を正直に採点してください。

コーティングのターゲットを定義する

- 基材: フィルム/紙/箔/繊維/特殊素材

- コーティングの種類: 水性 / 溶剤系 / ホットメルト / UV 硬化型 (該当する場合)

- 目標めっき重量範囲と許容差

- 安定した品質での回線速度目標 (「パンフレット上の最大速度」ではありません)

隠れたコストを削減する機械の機能を確認する

- 主要ゾーン全体で再現可能な張力制御

- 切り替えしやすい設計 (アクセス、クイックリリースパーツ、最小化されたデッドゾーン)

- コーティングの化学的性質に合わせた乾燥/硬化能力

- レシピと一貫した再起動をサポートするオペレーターインターフェイス

サプライヤーの能力を明らかにする質問(これらにより、高価なサプライズを避けることができます):

- 私の基材とコーティングのタイプに一致するサンプル データは (匿名であっても) 提供していただけますか?

- 試運転中に予想されるスクラップ率はどのくらいですか?それを週ごとに減らすにはどうすればよいですか?

- 乾燥セクションでの均一な空気の流れと温度分布をどのように検証しますか?

- 一般的な洗浄手順と完全な交換にかかる時間はどのくらいですか?

- タイムゾーンを越えてスペアパーツやトラブルシューティングをどのようにサポートしていますか?

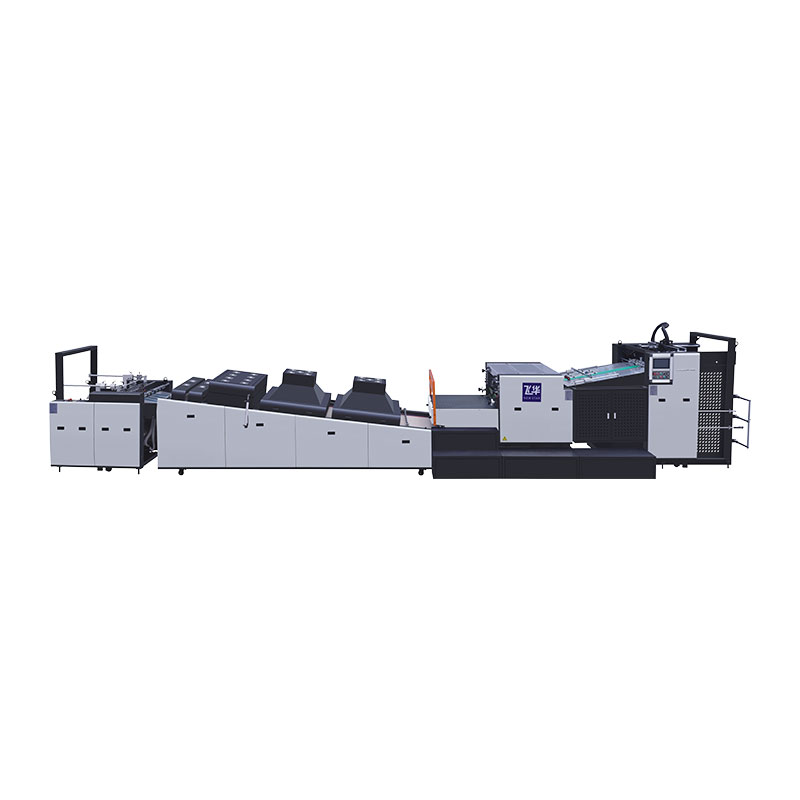

経験豊富なビルダーがサポートする場所:などのチーム温州飛華印刷機械有限公司 多くの場合、機械の構築だけでなく、構成を特定の材料やスループットの目標に合わせることで付加価値が得られます。特にパイロット実行から定常生産にスケールアップする場合にそうです。

スケジュールを守るための試運転と立ち上げのヒント

右でもコーティング機試運転が急ぐとがっかりする可能性があります。これらの実践的な習慣により、初期のスクラップが減り、学習曲線が短縮されます。

- 「最初のグッドロール」ルーチンを標準化します。ウォームアップ時間、粘度安定化ステップ、張力設定値、停止後の再起動シーケンスを定義します。

- 清潔さの基本を守る:防塵、濾過、管理された取り扱いにより、「謎の化学的問題」に見えるランダムな欠陥が減少します。

- 英雄的な行為ではなく、再現性を高めるためにトレーニングします。あなたの目標は、シフト全体で同じ結果をもたらすことであり、1 人のオペレーターが「機能させる」ことではありません。レシピと文書化された調整を使用します。

- 毎週 3 つの数字を追跡します。スクラップ率、切り替え分数、顧客返品率。改善は明白であり、防御可能になります。

明確な承認基準を設けて、立ち上げを管理されたプロジェクトとして扱うと、成果とチームの士気の両方を守ることができます。

よくある質問

Q: 塗装機の見積もりを依頼する前に確認すべき仕様は何ですか?

答え:基材 + コーティングの化学物質 + 必要なコーティング重量許容差。これら 3 つによって、コーティング方法、乾燥の必要性、およびウェブの取り扱いにおける安定性の目標が決まります。

Q: ストップまたはスプライスの直後に欠陥が頻繁に発生するのはなぜですか?

答え:圧力、温度、流量の挙動の変化を停止します。繰り返し可能な再起動ステップと安定した張力ゾーンがないと、システムが再び安定するまで空気が閉じ込められ、コーティングの重量が変動する可能性があります。

Q: 乾燥能力がボトルネックかどうかはどうすればわかりますか?

答え:コーティングが低速では問題ないように見えても、高速では粘着性、ブロック、臭いが発生したり、ラミネートの問題を引き起こしたりする場合は、コーティングの塗布よりも乾燥/硬化の方がスループットを制限している可能性があります。

Q: 複数の製品を運用していますが、切り替え時間を短縮するにはどうすればよいですか?

答え:クイックアクセス設計、簡素化された流体経路、安定したレシピを優先します。また、クリーニング ツールを標準化し、文書化された「クリーンから実行まで」のプロセスを定義して、切り替えがメモリに依存しないようにします。

Q: 一般的な提案ではなく有用な提案を得るには、サプライヤーに何を送信すればよいですか?

答え:基材の仕様、コーティングの化学的注意事項(水/溶剤/固体の範囲)、目標コーティング重量の許容範囲、必要なライン速度、利用可能なワークショップの制約(スペース/電力/排気)、および上位 2 つの問題点(例:縞模様 + 長い切り替え)。

コーティングに関する悩みを安定した再現可能なプロセスに変える準備はできていますか?

基材、コーティングの種類、ターゲットの生産量を教えてください。適切なマッピングをお手伝いします。コーティング機実際の運用上の制約に合わせて構成を変更します。欠陥を減らし、より迅速な切り替えを行い、チーム全体が自信を持って実行できるラインが必要な場合は、お問い合わせそして会話を始めます。