記事の要約

A リジッドボックスマシン多くの場合、「高級感のある」パッケージと、泡、しわ、不均一な折り目などの費用のかかる再加工との違いは、 位置のずれたラップ、接着剤の跡、一貫性のない角は、生産量と納期スケジュールを静かに破壊する可能性があります。 このガイドでは、これらの欠陥の原因、どの機械機能が欠陥を防止するのか、実際の製造上の課題に基づいて厳格なボックス設定を評価する方法を詳しく説明します。 切り替え、オペレータの依存、材料の無駄、品質管理。

また、実践的な購入チェックリスト、一般的な自動化レベルの比較表、チームと共有できる FAQ も提供されます。 これらの例は、明確なプロセス ロジック、測定可能な基準、 空虚なマーケティング上の主張ではなく、意思決定をサポートします。

目次

概要

- リジッド ボックスの製造上の 7 つの問題点とその根本原因を特定する

- それぞれの問題点をリスクを軽減する機械の機能にマッピングする

- 自動化レベルをクイック意思決定表で比較する

- チェックリストを使用してサプライヤー、トレーニング、アフターサポートを評価する

- 導入計画と FAQ (さらにオプションの FAQ 構造化データ) で終了します。

リジッドボックスの生産が通常失敗する場所

堅い箱は外から見るとシンプルに見えますが、仕上げの公差は容赦がありません。本番環境で最も一般的な「サイレントキラー」は、機械の劇的な故障ではありません。 それらは小さな矛盾であり、それが数千単位にまで拡大します。

| 購入者の悩みのポイント | 回線に表示されるもの | 典型的な根本原因 | リジッドボックスマシンが解決すべきこと |

|---|---|---|---|

| 高い拒否率 | しわ、気泡、角の破れ、ラップの歪み | 不安定な位置、不均一な圧力、一貫性のない接着剤の塗布 | 正確な位置決め + 制御された包装圧力 + 安定した接着 |

| オペレーターへの依存度が高すぎる | 「たった一人でうまく運営できる」 | 手動調整ステップ、反復可能なジョブメモリなし、不明確なセットアップロジック | ガイド付きセットアップ、パラメータレシピ、再現性のためのセンサー |

| 遅い切り替え | 箱のサイズ間の損失時間 | 機械的な調整、試行錯誤、早見表なし | クイックチェンジツール + パラメータプリセット + 明確なリファレンスマーク |

| 材料廃棄物 | 糊付けしすぎ、紙送りミス、包装紙の破損 | 接着剤のオーバーラン、不安定なフィーダー、不十分な張力制御 | 安定供給+糊制御+安定搬送 |

| プレミアムな外観が一貫していない | エッジは変化し、コーナーは「柔らかく」見えます | 圧力の不均衡とコーナー形成の不均一 | 確実な端折り + コーナープレスの一貫性 |

堅固なボックスマシンが実際に行うこと

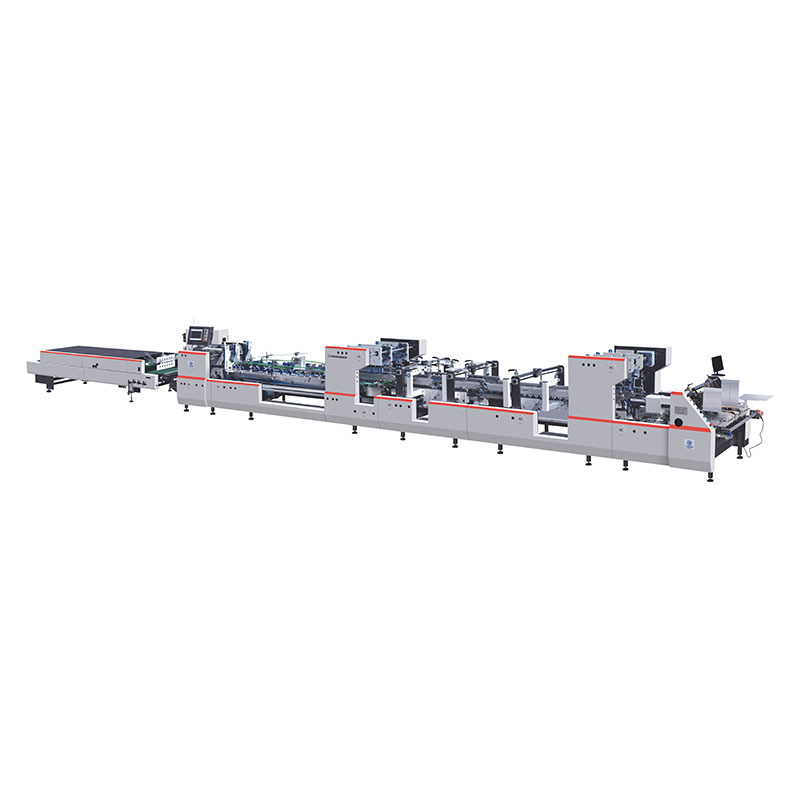

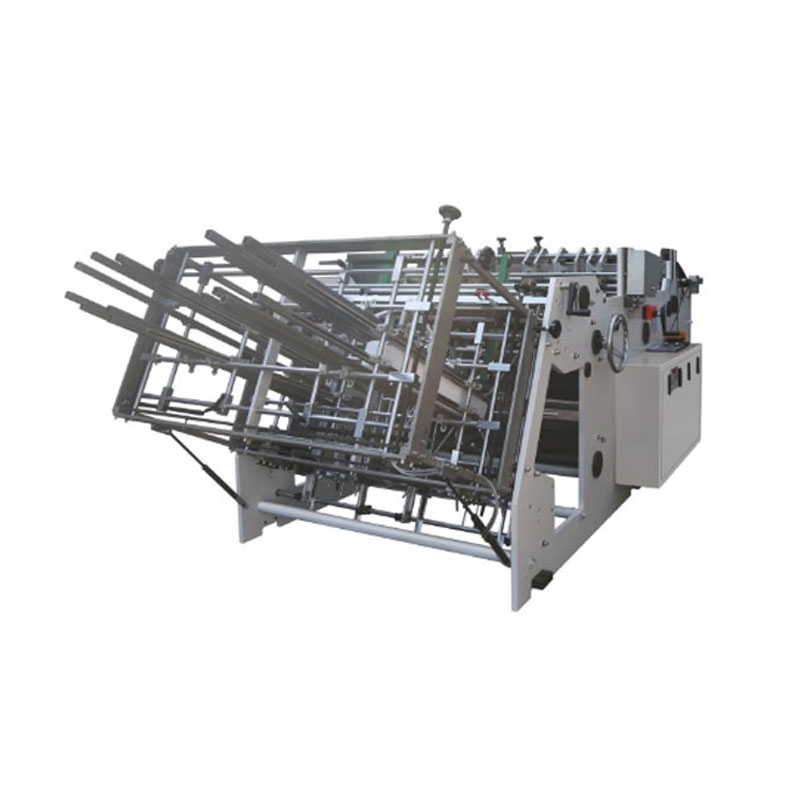

一般的なワークフローでは、硬質箱の製造には、ボードの成形 (箱の構造) と包装 (箱に高級な仕上げを与える外側の紙) が含まれます。 現代的なリジッドボックスマシン大量の手動で標準化するのが難しい、再現可能なラッピングと成形のステップに焦点を当てています。

期待すべきコア機能

- 供給と搬送:箱殻や包装紙を安定して供給し、斜行や傷を防ぎます。

- 接着システム:接着剤の塗布を制御して (通常はコールド接着剤、特定の手順ではホットメルトを使用することもあります)、跡や反りを軽減します。

- 位置決め/整列:箱の外皮と包装紙の間の正確な位置合わせ。

- ラッピングとエッジの折り曲げ:均等な圧力と一定の折り角度で気泡やエッジの浮きを防ぎます。

- コーナー成形/プレス:「膨らみ」ではなく、シャープに見える一貫したコーナー仕上げ。

- 制御インターフェース:PLC + タッチスクリーンパラメータ制御により、推測に頼らずにジョブを繰り返すことができます。

温州飛華印刷機械有限公司が適する場所

機器サプライヤーを評価している場合は、温州飛華印刷機械有限公司は、以下を目的としたリジッドボックスソリューションを提供するメーカーの 1 つです。 プレミアムパッケージの製造。サプライヤーと話をするときは、「最高速度」だけではなく、歩留まりの安定性、切り替え時間、欠陥の削減といった測定可能な成果に焦点を当ててください。

最も重要な品質管理

「品質」は単一のスイッチではなく、特定の欠陥を防ぐための一連の制御です。以下は、通常、硬質ボックス仕上げで最高の ROI を実現する制御です。

接着剤の跡、反り、エッジの浮きを防ぎます

気泡、しわ、ソフトコーナーを軽減します

斜めのラップや不均一な境界線を防止します

紙詰まりや紙ダメージをカット

学習曲線と切り替えを短縮します

人々を保護し、ダウンタイムのリスクを軽減します

購入前に「プレミアム一貫性」をテストする簡単な方法

- 選ぶ2つのボックスサイズあなたは頻繁に走ります(1つは「簡単」、もう1つは「面倒」)。

- 走る複数の用紙タイプ(該当する場合、コーティング + テクスチャード加工)。

- を尋ねてくださいショートチェンジオーバーデモンストレーションそして時間を計ります。

- 強い光の下で隅を検査します。微細なシワ、エッジリフト、グルーシャドウイング。

- 歩留まりを計算します。不合格品だけでなく、「許容可能だがプレミアムではない」ユニットも計算します。

自動化レベルとそれぞれが意味をなす場合

すべての工場が同じ自動化レベルを必要とするわけではありません。正しい選択は、注文の組み合わせ、人件費、外観のバリエーションに対するブランドの許容度によって決まります。 以下の表を使用して、機器の能力を実際のワークロードに合わせてください。

| 自動化レベル | 最適な用途 | 強さ | 気をつけて |

|---|---|---|---|

| エントリー/セミオート | 生産量が少なく、SKU が少なく、熟練したオペレーターが対応可能 | 初期費用の削減、メンテナンスの容易化 | 品質はオペレータの技術に大きく依存する場合があります |

| ミッドオートメーション | 成長するブランド、さまざまなサイズ、適度なボリューム | 一貫性の向上、切り替えの迅速化 | 利点を最大限に活用するには、規律あるセットアップ基準が必要です |

| 高度な自動化 | 大量生産、高級化粧品、短い納期 | 高い再現性、労働への配慮の軽減 | 設備投資の増加。強力なトレーニングとアフターサポートを保証します |

材料の互換性とコストの罠

材料の選択によって、硬質ボックスの収益性が決まります。 「機械」のせいとされる欠陥の多くは、実際には接着剤、紙、板紙の不一致です。 機械構成を最終決定する前に、材料の範囲と許容範囲を明確にしてください。

トライアル中に検証する必要がある一般的な資料

- 包装紙:コート紙、アート紙、特殊テクスチャー紙、ラミネート紙(使用する場合)

- 板厚範囲:さまざまな箱サイズに合わせて標準化するチップボード/グレーボード

- 粘着挙動:乾燥時間、粘度安定性、温度感度

- 仕上げの制約:フォイル、エンボス/デボス、スポット UV - これらは外観上の欠陥を増幅させる可能性があります

隠れたコストの罠 (およびその回避方法)

- トラップ:過剰接着「安全のため」→修理:接着剤の量と広がりを調整します。接着剤の影を早期に認識できるようにオペレーターを訓練します。

- トラップ:紙の角にひび割れ →修理:紙目の方向と折りパラメータを確認します。 「最悪の場合」の湿度をテストします。

- トラップ:プリセットなしの高 SKU ミックス →修理:レシピの保存と明確な切り替えSOPを主張します。

購入者の選択チェックリスト

サプライヤーとの地に足のついた会話が必要な場合は、このチェックリストを使用してください。曖昧な約束から保護し、評価を測定可能な状態に保つように設計されています。

テクニカルフィット

- ターゲットボックスのサイズ範囲とサポートする必要がある最小/最大の高さ

- 材質の適合性(包装紙の種類、板厚範囲、粘着力の挙動)

- レジストレーション精度の期待 (特に枠線のある印刷されたラップの場合)

- コーナー仕上げ要件 (ブランドの「プレミアムな外観」の定義)

操作上の適合性

- 切り替え時間の目標 (「最良のケース」ではなく、実際の KPI)

- オペレーターのトレーニング計画と文書の品質

- スペアパーツの入手可能性と納期

- リモートサポート機能とトラブルシューティングのワークフロー

サプライヤーに尋ねるべき質問

- 「欠陥サンプルを見せて、根本原因を診断する方法を説明してください。」

- 「ジョブごとにどのような設定を保存しますか?また、オペレーターのドリフトをどのように防止しますか?」

- 「どの摩耗部品が最初に品質に影響を及ぼしますか?予防スケジュールは何ですか?」

- 「ボックスが速度 1 では正常に見えても、速度 2 では故障した場合、何が変わるでしょうか?」

スムーズな立ち上げのための実装のヒント

マシンを購入しただけでは勝利の半分にすぎません。セットアップと品質ルーチンをより速く安定させるほど、ROI の達成も早くなります。 ここでは、多くのパッケージング チームが使用している実践的な強化計画を示します。

第 1 週: 「ゴールデン サンプル」を標準化する

- QC 用語で「プレミアム」が何を意味するかを定義します。角の鋭さ、境界線の対称性、接着剤の可視性、表面の平坦性です。

- 一定の照明の下で合格したサンプルを写真に撮ります。それらを参照として行に保存します。

第 2 週: 繰り返し可能なセットアップ ルーチンをロックする

- SKU ごとに短いセットアップ シートを作成します: 箱のサイズ、包装紙の仕様、接着剤の設定、圧力の設定、検査ポイント。

- 利用可能な場合はマシン パラメータ レシピを使用します。試行錯誤を減らします。

3 ~ 4 週目: 操作だけでなく診断のためのトレーニング

- オペレータに欠陥を原因にマッピングするように指導します (圧力、接着剤、位置合わせ)。

- 不良品を欠陥タイプごとに追跡します。すべてを「しわ」とひとくくりにしないでください。

継続中: 品質を守る予防保守

- 供給および搬送の接触点に破片や摩耗がないか確認してください。

- 接着コンポーネントを清潔で一貫した状態に保ちます。粘度ドリフトは「謎の欠陥」を引き起こします。

- 特に機械的な調整後は、スケジュールに従ってアライメント基準を校正します。

よくある質問

リジッドボックスマシンを購入する際、まず何を優先すべきですか?

優先順位を付ける再現性(位置決め、接着剤の粘稠度、圧力制御)および切り替え時間実際の SKU ミックスに合わせて。 スピードは重要ですが、安定した高級化粧品は通常、収益性の方が重要です。

硬質ボックス包装のしわや気泡を減らすにはどうすればよいですか?

しわや気泡は通常、圧力の不均衡、不安定な配置、または一貫性のない接着剤によって発生します。 試行中は、複数の包装紙をテストし、最初の 20 個だけでなく、折り曲げ圧力と接着剤の量が全実行にわたって安定していることを確認します。

全自動のリジッド ボックス マシンは常に半自動よりも優れていますか?

いつもではありません。サイズを頻繁に変更する小さなバッチを実行する場合は、慎重に構成された中間自動化セットアップの方が優れたパフォーマンスを発揮できます。 高度に自動化されたラインでは切り替えに時間がかかりすぎる。自動化を注文の組み合わせと労働の現実に合わせます。

サプライヤーは意思決定をサポートするためにどのような文書を提供する必要がありますか?

明確なマニュアル、推奨されるメンテナンス スケジュール、欠陥のトラブルシューティング ガイド、トレーニング計画を求めてください。 一般的な欠陥とその原因を説明できるサプライヤーは、生産を迅速に安定させるのに役立つ可能性がはるかに高くなります。

リジッド ボックス マシンの ROI を見積もるにはどうすればよいですか?

まずは 3 つの測定可能なインプットから始めます: 1,000 箱あたりの現在の労働時間、不良品/再加工率、切り替えのダウンタイム。 次に、保守的な改善をモデル化します (不良品の削減がわずかであっても、プレミアム パッケージングの注文ですぐに回収できます)。

次のステップ

あなたの目標が、シフト全体にわたって一貫して見えるプレミアムな剛性ボックスである場合 (「最高のオペレーターが勤務しているときにだけ十分である」ということではありません)、 よく似合ったリジッドボックスマシン毎日のギャンブルではなく、品質を反復可能なプロセスに変えることができます。

価格、仕様、および生産に重点を置いた推奨事項については、お問い合わせそして、次の堅固なボックスをよりスムーズに、よりクリーンに、より収益性の高いものにしましょう。